Для двуногих навесных деталей (например, резисторов) есть

три способа монтажа.

1. Ноги обгибаются под 90° по расстоянию между отверстиями, и резистор лежит на плате. Для этого способа достаточно просто перевернуть плату, прижав ей резистор к рабочей поверхности, и спокойно паять сверху. Но можно это сделать даже "на весу" - только на палец, которым будет прижиматься корпус резистора, нужно прицепить что-нибудь термостойкое, чтоб не обжечься.

2. Резистор монтируется вертикально (паяется одна нога у основания, а вторая загибается на 180°). Техника пайки аналогична первому способу. Прижимать таким способом легче даже на частично распаяной большими деталями плате, но такой вариант монтажа мало пригоден в случае компактной плоской компоновки и требует соотв. разводки платы. Сейчас этот вариант применяется крайне редко.

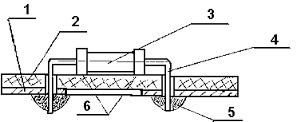

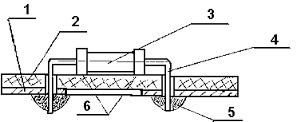

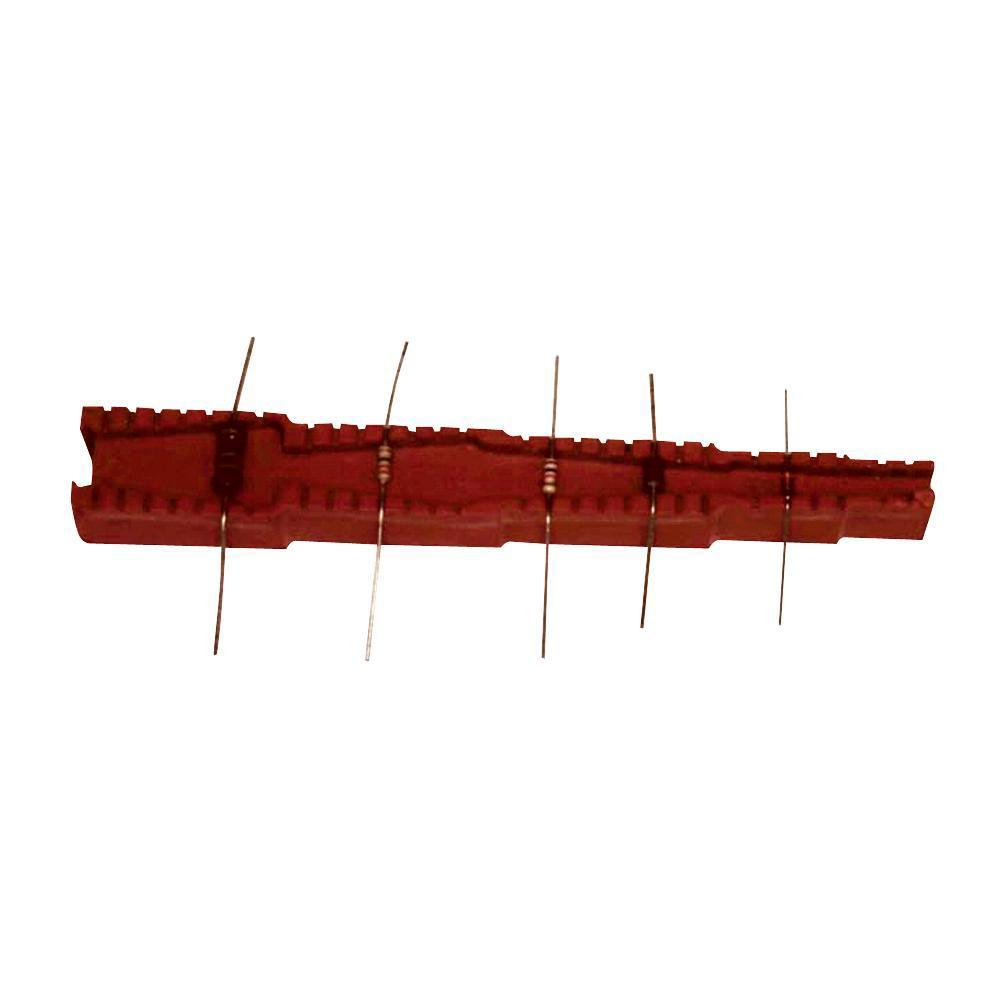

3. (Кошерный) Ноги выгибаются аналогично дужкам прописной буквы Х так, чтоб расстояние в самом узком месте соответствовало расстоянию между отверстиями. Тогда его можно защелкнуть в плату (примерно как показано на картинке, только если его до пайки сильнее вдавить), и корпус будет висеть над поверхностью. Таким способом можно паять вообще в любом положении платы.

Еще нужно помнить, что, не важно, какой способ выбран - ручной монтаж платы производится "слоями": первыми самые плоские детали, последними самые высокие. Тогда прижимать все детали одним слоем - не проблема. Исключения из этого правила делаются только для деталей, особенно чувствительных к температурному режиму пайки.

Теперь про оснастку.

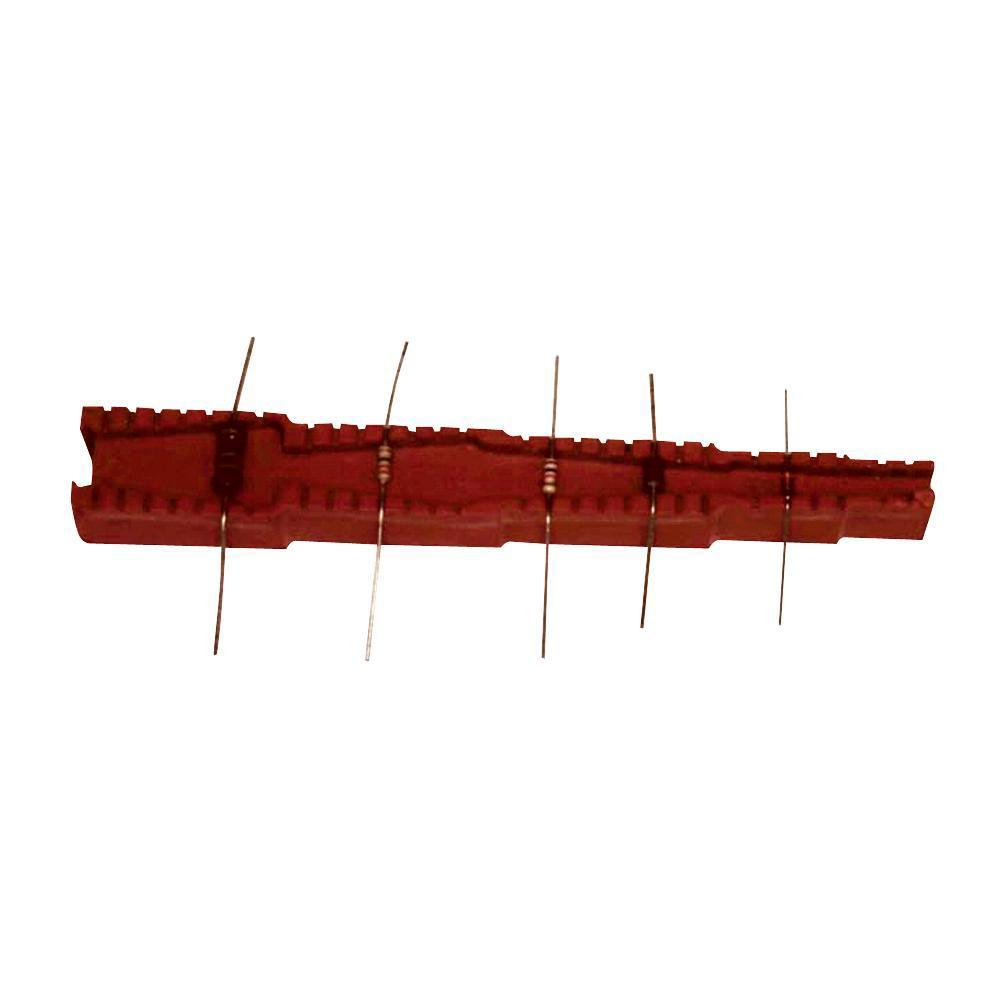

Для обжимки ног под стандартные типоразмеры есть специальные бруски.

Для прижима деталей для пайки в мелкосерийном ручном производстве, кроме уже упомянутой "третьей руки", есть специальные рамки.

или даже

P.S. А вообще, баловство это все... в принципе, достаточно иметь две (не левых) руки, нормальный флюс/припой/паяльник, да и вообще давно пора переходить на SMD и пайку феном или в печке по профилю.